新闻中心

一文了解金刚石种类和应用

发布者:admin 时间:2019-06-19 11:24:00

金刚石刀具的种类与选用

引言

目前世界上金刚石的年耗量大约以8%~10%的速度增长,有人预言, 21世纪将是金刚石全面应用的时代。我国对人造金刚石的研究与应用20世纪70年代,并于1969年在贵阳建造了第1个人造金刚石及其制品的专业生产厂——第六砂轮厂。从1970~1990年,人造金刚石年产量从46万克拉增至3 500万克拉。20世纪90年代前后,从国外引进了先进设备及金刚石生产技术,产量迅速增长,1997年我国人造金刚石年产量已达到5亿克拉左右,生产量位居世界首位。

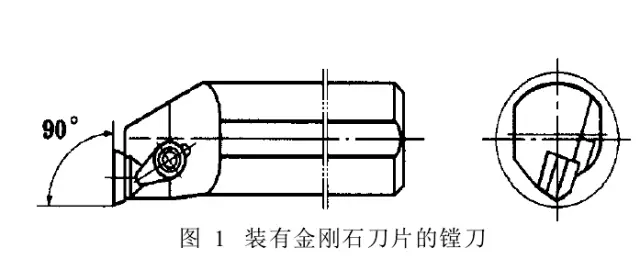

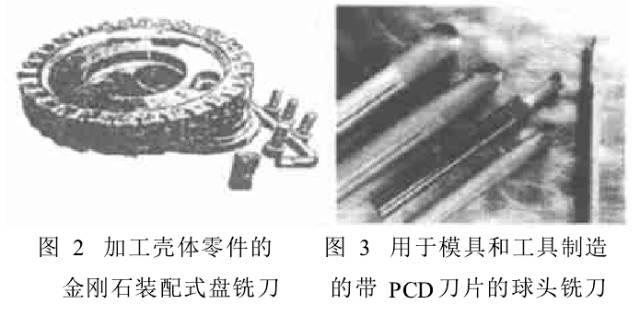

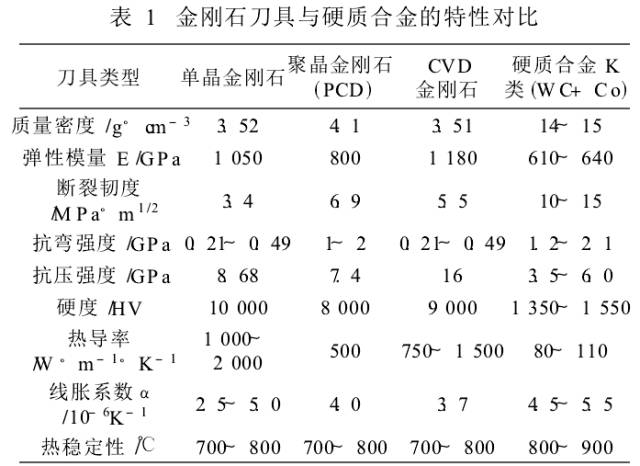

金刚石是碳的同素异形体,是目前已知的硬物质,其显微硬度可达HV10 000,作为刀具材料,也是目前硬的,并已得到广泛应用。在合适的切削加工条件下,金刚石刀具比高速钢、硬质合金、陶瓷和聚晶立方氮化硼等刀具的使用寿命都要长。特别是用金刚石刀具切削加工铜、铝等有色金属和非金属耐磨材料时特别有效,其切削速度可比硬质合金刀具高一个数量级,例如铣削铝合金的切削速度为3 000~4 000m /m in,甚至可达7 000m /m in;且这时的金刚石刀具使用寿命也比硬质合金刀具高几十、甚至几百倍。金刚石刀具不但可用于一般的车、镗、铣削,还成功地用于精密孔的加工,图1~图3为常用的几种金刚石刀具。

金刚石刀具材料的性能

金刚石不但有高的硬度和耐磨性,而且切削刃非常锋利,刃部粗糙度值小,摩擦因数低,抗黏结性好,热导率高,切削时不易黏刀及产生积屑瘤,加工表面质量好。加工有色金属时,表面粗糙度值可达Rz0. 1~0. 05μm,加工精度可达IT5(孔IT6)级以上,能有效地加工非铁金属材料和非金属材料,如铜、铝等有色金属及其合金、陶瓷、未烧结的硬质合金、各种纤维和颗粒加强的复合材料、塑料、橡胶、石墨、玻璃和各种耐磨木材(尤其是实心木和胶合板、MDF等复合材料)。

金刚石的缺点是韧性差,热稳定性低,与铁族元素接触时有化学反应(4C+ 3Fe→Fe3C4),在700~800℃时将碳化(即石墨化),一般不适于加工钢铁材料。此外,金刚石刀具刃磨困难,价格昂贵。表1中列出了金刚石刀具与硬质合金的特性对比。

金刚石刀具的种类与选用

金刚石刀具的种类较多,可分为:单晶金刚石刀具、聚晶金刚石(PCD)、聚晶金刚石复合片(PCD /CC )、CVD金刚石刀具和电镀金刚石刀具。

1 单晶金刚石刀具

单晶金刚石有天然的(ND)和人工合成的2种。

单晶金刚石用作切削刀具必须是大颗粒的,一般其质量要大于0. 1 g,其小直径和长度均不得小于3mm,单晶金刚石刀具主要用于对表面粗糙度、几何形状精度和尺寸精度有较高要求的精密加工领域。

天然单晶金刚石是金刚石中耐磨的材料它本身质地细密,经过精细研磨,切削刃的刃口圆弧半径可小到0. 010~0. 002μm。但天然单晶金刚石较脆,其结晶各向异性,不同晶面或同一晶面不同方向的晶体硬度均有差异,在进行刃磨和使用时必须选择合适的方向,使用条件较为苛刻,且资源有限,价格十分昂贵。天然单晶金刚石刀具主要用于某些有色金属的超精密切削加工或用于黄金首饰的生产加工中。

人工合成单晶金刚石的尺寸、形状和性能都具有良好的一致性,目前由于高温、高压技术日趋成熟,能够制备一定尺寸的人工合成单晶金刚石,南非De Beers公司和美国生产的合成单晶金刚石颗粒尺寸可达9~10mm,使人工合成单晶金刚石的应用在工业生产中得到了迅速的发展。尤其在加工高耐磨的层状木板时,其切削性能要优于PCD金刚石,不会引起刃口的过早钝化。

2 聚晶金刚石及其复合刀片(PCD /CC)

PCD是在高温、高压下,利用钴等金属结合剂将许多金刚石单晶粉聚晶成多晶体材料。其硬度虽然稍低于单晶金刚石,但它是随机取向的金刚石晶粒的聚合,属各向同性,用作切削刀具时可以任意取向刃磨,而无需像刃磨天然金刚石(ND)那样必须选用解理面作为前刀面。而且PCD原料来源丰富,其价格只有ND的几十分之一至十几分之一。在切削时,切削刃对意外损坏不很敏感,抗磨损能力也较强,可长时间保持锋利的切削刃,加工时可采用很高的切削速度和较大的切深,例如在车削或镗削铝合金、黄铜、青铜及其合金时,切削速度为300~1 000m /m in,进给量为0. 05~0. 5mm /r,切深可达10mm,使用寿命一般高于WC基硬质合金刀具10~500倍,已成为传统WC基硬质合金刀具的高性能替代品。为提高PCD刀片的韧性和可焊性,可用硬质合金为基底,在其表面烧结或压制一层0. 5~1mm厚的PCD而组成金刚石复合刀片(PCD /CC)。PCD /CC可用钎焊或机夹方式制作刀具。由于其可焊性好,重磨容易,成本低,故应用广泛。英国Sm ith公司研制的多层金刚石复合刀片,其顶层金刚石浓度为100%,往内逐步下降,同时硬质合金逐渐增加,到衬底全部为硬质合金。这种复合刀片的强度高,抗冲击性能好,特别适用于大切深、有冲击载荷的加工使用。日本住友电工公司采用铁基合金作基体,所制造的金刚石复合刀片钻头因PCD与钢刀体有亲和作用,可保证复合刀片与刀体的连结更为牢固。

PCD的性能与金刚石晶粒尺寸大小及结合剂的含量有关。DeBeers公司生产的PCD复合刀片有002、010和025几种,晶粒的平均尺寸分别为2μm、10μm和25μm。晶粒尺寸越大,耐磨性越好,刀具寿命越高,但切削刃较粗糙,刃口质量差;中晶粒(如De Beers公司生产的010)一般作为机械加工的通用牌号;细晶粒刀具的切削刃的刃口钝圆半径r小(一般PCD刀具的r= 1~2μm),易加工出良好的零件表面纹理,加工表面质量好。因而目前聚晶的晶粒不断细化,并已有1μm,甚至有0. 5μm以下的细晶,需根据粗、精加工等不同工序的要求,选用不同大小的晶粒。但我国学者研究证实,聚晶体刀具在微量切削时,具有“多点切削、单点成形”的特点,因此只要采取一定的工艺措施,用粗晶粒(70~30μm)聚晶刀具也同样有可能切出超精密的加工表面。因金刚石与铁之间有化学反应,故一般不推荐PCD刀具加工黑色金属材料,但PCD刀具可用来加工含铁的双金属复合材料。例如,美国一家汽车配件厂用PCD复合刀片制作的直径为H305mm机夹盘铣刀加工铝和铸铁的双金属气缸体时,切削速度为305 m /m in,每齿进给量为0. 1 mm,切深为5mm,加工5 000个气缸体后,刀片才需转位1次。需要指出,PCD刀具的刃口锋利性和加工表面质量均不如ND,同时其可加工性差,磨削比小,刀头刃形难以任意成形,至今还不能方便地制造带断屑槽可转位刀片和立铣刀等几何形状复杂的产品。

3 化学气相沉积(CVD)金刚石刀具

CVD金刚石是一种高抗磨性的纯金刚石材料,不含结合剂,它是在低于1 000℃的温度和低压(<0. 1MPa)条件下制备的。CVD金刚石有2种形式:CVD薄膜(CD)和CVD厚膜(TFD)。CD是用CVD工艺,在硬质合金基体(常用K类合金)上沉积一层厚度小于50μm(通常为10~30μm),由多晶组成的膜状金刚石而成。因基体易于制成复杂形状,故适用于几何形状复杂的刀具,如丝锥、钻头、立铣刀和带断屑槽可转位刀片等。国际工具市场上已有CD刀具的产品(如瑞典Sandvik公司的CD1810和美国Kennametal公司的KCD25等牌号),用于有色金属及非金属材料的高速精密加工,刀具寿命比未涂层的硬质合金刀具提高近十倍,有些甚至数十倍。但CD刀具不适于加工带有硬质颗粒的金属基复合材料,因为硬质颗粒会在很短时间内将刀具表面涂层磨穿。所以尽管CD刀具的价格比同类PCD刀具要低,且由于金刚石薄膜与基体材料间的黏着力较小,限制了它的广泛应用,到目前为止,CD刀具的市场份额不是很大。TFD是沉积厚度可达1mm、甚至达5mm(DeBeers公司沉积厚度可达5mm)的无衬底金刚石厚膜,根据需要再将厚膜切割成一定形状的小块,然后钎焊到所要求的基体材料上制成刀具使用。TFD由于较好地解决了金刚石膜与基体材料间的黏着力问题,且厚膜刀具刃磨方便,可获得良好的表面粗糙度和小的刃口半径。TFD还有很好的综合性能,它没有天然金刚石各向异性的缺点;与PCD相比较,因PCD内含有钴等金属结合剂,会降低硬度,对腐蚀敏感(特别是在加工塑料时),钴在高温下会加速金刚石向石墨转变,故PCD适于粗加工和要求刀具有较高断裂韧性的场合。而TFD为纯金刚石材料,不添加任何复合材料,因此具有比PCD更高的硬度、热导率、致密性、刃口锋利性、耐磨性(为PCD的1~4倍)、耐高温性、化学稳定性以及更小的摩擦因数,故可采用比PCD刀具更高的切削速度,韧性则稍低于PCD。且容易在切削中产生微观裂纹,甚至发展成崩刃。国外、国内都已有TFD的商品,如De Beers公司的DIAFILM品牌,国内北京天地公司超硬材料工具厂生产的TFD产品。尽管目前TFD刀具的价格较贵,但随着制造工艺的完善,生产成本的降低,今后TFD有望可替代昂贵的天然金刚石刀具及部分PCD刀具。

TFD、PCD和人工合成单晶金刚石3种人金刚石的性能高低对比排列依次为:

1)对可焊性、可磨性、韧性和刃口质量而言,应是:PCD→TFD→人工合成单晶金刚石;

2)对耐磨性、耐腐蚀性而言,应是:人工合成单晶金刚石→TFD→PCD。

可见3种人造金刚石各有特点,在一定程度上能相互补充,须根据不同具体情况,以及它们的性能价格比加以选用。通常PCD刀具适合于粗加工和要求刀具有较高断裂韧性的场合,CVD厚膜和单晶金刚石刀具多用于高速精加工和半精加工等场合。

4 电镀金刚石刀具

电镀金刚石刀具是用电镀金属镍、铜和钴等作结合剂,把大量金刚石的细小颗粒包镶在一定尺寸和几何形状的刀具基体表面上,再经过适当修磨而制成。此法制造工艺简单,只需要电镀设备即可。例如,郑州磨料磨具磨削研究所和山东蓬莱金刚石工具厂等生产的电镀金刚石铰刀就属于这一类刀具。

使用表明,用其可成功地加工尺寸精度和几何形状精度都小于2μm、表面粗糙度达Ra0. 4~0. 2μm的孔,且加工出的孔尺寸分散度小。该刀具还具有使用寿命长(平均每把刀具可加工1~2万个工件)、加工效率高的特点。例如,广泛用于液压随动系统和燃油系统精密偶件的阀孔、机械和精密仪表中各种精密孔,目前生产上的终工序大多用这种铰刀加工。

金刚石刀具的非常规应用

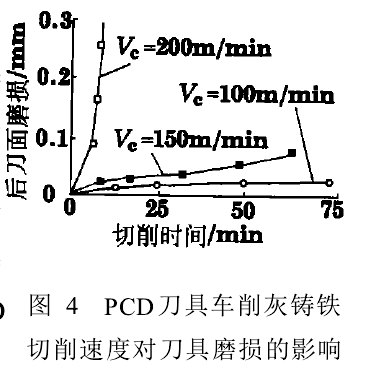

通常很少应用金刚石刀具加工灰铸铁,以避免金刚石与铸件中的铁元素产生化学反应。然而这种情况只有在高温时才会发生。例如,用PCD刀具切削时,当温度达到650℃时,金刚石会在空气中开始氧化,而达到700~800℃时它将石墨化。在低温时,这些材料之间是不会发生反应的。所以,只要选用低的切削速度,使切削温度保持在一定范围内,金刚石刀具是完全可以加工铸件的,这一点已在图4

中得到证实。目前国内外液压件厂都成功地用金刚石铰刀加工液压分配器壳体上各种精密孔(工件材料为HT300及QT500-7铸件)。由图4中可知,只要将切削速度控制在150 m /m in以下,用PCD刀具可以成功地切削这类材料。

结语

目前单晶的人造金刚石向粗颗粒、高强度、多功能方向发展。美国GE公司现可工业生产6克拉重的人造金刚石,其粒径约10 mm,大颗粒重达11. 14克拉。PCD则向大直径、细粒度、高抗冲击、高热稳定性方向发展。PCD大直径已达H74mm,然后用激光切割成所需的形状。成都工具研究所开发出一种CVLT(化学气液相处理)技术,可在单晶和聚晶金刚石的表面上形成一层合金膜,该膜可提高金刚石与基体之间焊接浸润性和黏结强度,从而延长刀具的使用寿命。此外,据英国专利介绍,英国还研制出在PCD刀片上再用CVD法沉积1层镍、铜、钛、铬、钽、钴的混合物,以及氮化钛或碳化钛的防护涂层,其耐磨性可比普通PCD刀片高3倍。CVD金刚石薄膜和厚膜是近几年刚研制出的功能性材料,尽管至今生产还未形成规模,但因性能优异,具有广泛的用途,今后必将高速发展。天然和人工合成单晶金刚石,以及PCD和TFD之间存在相互交叉的应用领域,在一定程度上能相互补充,须根据不同具体情况,特别是性能价格比加以选用。用石墨原料合成的金刚石聚晶体,目前用的金刚石为C12;已有研究应用,同位素C13和C60则更为坚硬。可以预料,今后随着各种新型难切削材料及复合材料应用的增多,必将促进金刚石刀具进一步的发展与应用。虽然金刚石刀具的价格比硬质合金刀具昂贵,但由于其切削性能好,使用寿命长,可以实现以车、铣代磨或抛,减少工序,其性能价格比还是远低于硬质合金刀具,应大力推广使用。

金刚石刀具是一种先进的切削刀具,在生产中有着广阔的应用前景。目前我国许多工厂,例如长春一汽集团公司、东风汽车集团公司、上海大众汽车有限公司和江苏春兰集团公司等,已在生产中广泛使用金刚石刀具。当前我国发展金刚石刀具,一方面要重视引进、吸收国外新技术,另一方面要进一步研制出晶粒更细的材料,以提高其致密度,减少刃口锯齿边,使其能刃磨得更为锋利,同时要解决提高金刚石刀具的刃磨效率和质量问题。